Die Industrie muss sich wandeln, um auf Klimaschutz umzustellen. Wie erneuerbare Energien die Produktionsprozesse und Geschäftsmodelle von Unternehmen verändern, erklären die Fachleute Karin Arnold, Co-Leiterin des Forschungsbereichs Systeme und Infrastrukturen, und Stefan Lechtenböhmer, Abteilungsleiter Zukünftige Energie- und Industriesysteme, am Wuppertal Institut für Klima, Umwelt, Energie. Ein Gespräch über Flexibilität, digitale Zwillinge und die Hoffnung Wasserstoff.

GREEN.WORKS: Die Industrie soll zukünftig mit einer flexiblen Produktion das Stromsystem stützen. Prozesse werden elektrifiziert, was insbesondere in der energieintensiven Grundstoffindustrie auch notwendig für den Klimaschutz ist. Welcher Aufwand kommt auf die Betriebe für die Umrüstung zu?

Stefan Lechtenböhmer: Das ist je nach Branche sehr unterschiedlich, für die Papierindustrie gibt es beispielsweise einfache Möglichkeiten der Elektrifizierung. Deren Prozesse benötigen häufig Dampf in Temperaturniveaus bis zu 150 Grad Celsius, die heute über Gaskessel oder Abwärme laufen. Diese können relativ leicht mit Elektroden nachgerüstet werden und so ganz oder teilweise auf Strom umgestellt werden. Aufwendiger wird es, wenn Unternehmen neue Anlagen anschaffen müssen. In der Stein- und Erdenindustrie etwa müssten Öfen, die bisher mit einer Gasflamme laufen, durch andere, oft komplett neue Anlagen ersetzt werden. Dann lassen sich allerdings oft hohe Effizienzgewinne erzielen – der fossile Energieeinsatz muss nicht eins zu eins durch Strom ersetzt werden.

Karin Arnold: Überall dort, wo die Verbrennungsatmosphäre wichtig für die Produktion ist, wird es nahezu unmöglich, auf rein elektrisch umzustellen. In Glaswannen etwa produzieren Flammen aus der Gasverbrennung Gase, wie Kohlenstoff, die auf das Produkt einwirken. Erdgas ist hier mehr als eine Wärmequelle. Für den Methangehalt in der Prozessatmosphäre müsste bei einer Elektrifizierung ein anderer Feedstock, zum Beispiel Wasserstoff, beigefügt werden. Außerdem würde sich in der Glaswanne der Wärmeeintrag verändern, die Wärme wirkt an einer anderen Stelle im Prozess: Elektrische Hitze kommt von unten statt gleichmäßig verteilt.

GREEN.WORKS – So geht unternehmerischer Klimaschutz

Klimaschutz und Klimaanpassung werden für Unternehmen erfolgskritisch. Mit unserer Initiative GREEN.WORKS stellen wir Informationen für die erfolgreiche Dekarbonisierung der Geschäftsmodelle bereit. Besuchen Sie unsere Startseite und unsere Academy mit Masterclasses, Deep Dives & mehr. Hier finden Sie unseren Einsteiger-Guide und unseren Klimadienstleister-Guide 2023.

Veranstaltungen der GREEN.WORKS Academy

- 4. Mai | 10-12 Uhr | Immobilien klimagerecht bauen und sanieren

- 9. Mai | 11-12.30 Uhr | Erfolgreicher Einstieg in den unternehmerischen Klimaschutz

- 17. Mai | 10-12 Uhr | Twin Transformation – Mit Digitalisierung zu mehr Klimaschutz

- 6. Juni | 11-12 Uhr | Change-Management – So gelingt der Wandel im Unternehmen

- 22.Juni | 10-12 Uhr | Klimaschutzmanagement aufbauen: KPIs und interner CO2-Preis

- 18. September | 9-17 Uhr | Training Day Green Business

GREEN.WORKS: Wie werden Industrieanlagen umgerüstet, damit Sie netzdienlich ins Stromsystem integriert werden?

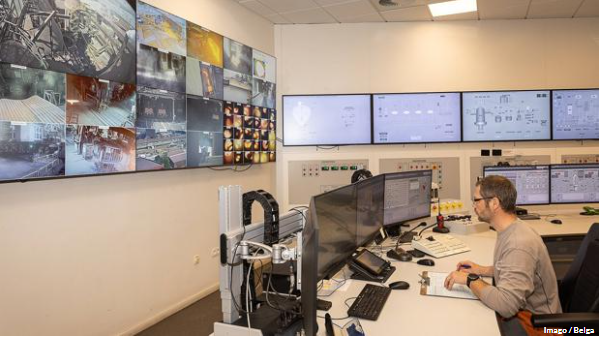

Karin Arnold: Betriebe müssen Prozesse zum einen elektrifizieren, zum anderen digitalisieren. Präzise Impulse im Millisekundenbruchteil, wie sie für netzdienliches Verhalten benötigt werden, kann man nur digital steuern. Dafür ist es hilfreich, wenn der gesamte Produktionsprozess mit seinen vor- und nachgelagerten Stufen digital als sogenannter digitaler Zwilling abgebildet ist. Dann kann man einzelne Prozessschritte präzise ansteuern. Anlagen genau steuern zu können, ist in der Umsetzung relativ komplex.

GREEN.WORKS: Warum sind die Industrieflexibilitäten so wichtig für das Stromsystem?

Stefan Lechtenböhmer: Kurzfristig brauchen wir vermehrt Nachfrageflexibilität in der Industrie, da wir viele konventionelle Erzeugungskapazitäten in den nächsten Jahren abschalten. Es kann daher Situationen geben, in denen wir Engpässe bekommen. Da ist es dann sinnvoll, nicht ausschließlich auf einen schnellen Zubau von Gaskraftwerken zu setzen. Längerfristig würde ich die Frage umdrehen: Vor allem die sehr energieintensive Grundstoffindustrie, die sich in den nächsten Jahren elektrifizieren wird, muss sich am Stromangebot orientieren. Künftig wird es für die Industrie voraussichtlich rund 5.000 bis 6.000 Stunden im Jahr relativ günstigen Grünstrom geben, den Rest der Zeit aber nicht. Das verändert Geschäftsmodelle und Produktionsprozesse.

„Die Selbstverständlichkeit, mit der jeder jederzeit Strom aus der Steckdose ziehen kann, ändert sich. Da die Industrie sehr große Strommengen zieht, wird das zur Kostenfrage.“

Karin Arnold, Wuppertal-Institut

Karin Arnold: Die Selbstverständlichkeit, mit der jeder jederzeit Strom aus der Steckdose ziehen kann, ändert sich. Da die Industrie sehr große Strommengen zieht, wird das zur Kostenfrage. Für die Industrie wird es teurer, jederzeit jede Energie zu bekommen. Technisch bleibt das zwar möglich, aber wirtschaftlich nicht mehr. Ein anderer Aspekt wäre, wie das Stromsystem nach einem Blackout wieder hochgezogen werden kann. Zwar sind Blackouts unwahrscheinlich, doch im Fall der Fälle bei Wiederherstellung der Produktion auch Angebot und Nachfrage zu synchronisieren, ist nicht einfach. Wenn die Industrie modular Energie nachfragen kann, liefert sie damit eine Dienstleistung an die Netzbetreiber, das System nach einem möglichen Stromausfall schrittweise wieder hochzufahren. Mit Gaskraftwerken die fluktuierende Erzeugung durch die Erneuerbaren auszugleichen, funktioniert besser, wenn die größeren Leistungen der Industrie auf die Stromerzeugung reagieren.

Stefan Lechtenböhmer: In der Vergangenheit war es teurer, nicht konstant die gleiche Energiemenge abzunehmen. Bisher war es für alle Beteiligten – Kraftwerke, Netze, Industrie – günstiger, die Anlagen 24/7 voll zu fahren, weil so das eingesetzte Kapital optimal genutzt wurde. Nun müssen wir den Umschwung auf ein System hinkriegen, in dem eine veränderte Grundlogik gilt, in der sich Flexibilität auszahlt.

GREEN.WORKS: Hat die Energiekrise den notwendigen Anstoß in die Richtung gegeben?

Stefan Lechtenböhmer: Die Energiekrise hat vielen Entscheidungsträgern in der Industrie verdeutlicht, dass der Umstieg jetzt ansteht. Die Großverbraucher mussten Energie schon immer zu wettbewerbsfähigen Preisen einkaufen, die kannten den Wert der Energie. Vielen kleineren Unternehmen ist mit der dicken Rechnung, die sie nun bekommen haben, der Wert bewusster geworden. Strom kommt nicht mehr einfach aus der Steckdose bzw. Gas aus dem Gasanschluss.

GREEN.WORKS: Wann muss sich die Industrie auf die Änderungen einstellen?

Stefan Lechtenböhmer: Das geht jetzt relativ schnell. Für viele wäre es auch aus Gründen des Klimaschutzes, den viele Unternehmen sehr ernst nehmen, interessant zu elektrifizieren, wobei die Elektrizität mit der Krise auch teurer geworden ist. Viele Unternehmen zögern, weil sie dafür ihren gesamten Anlagenpark umrüsten müssen. Das ist, gerade vor dem Hintergrund der Unsicherheiten über die zukünftige Strompreisentwicklung, mit großen Risiken verbunden.

GREEN.WORKS: Welche Bereitschaft zur Veränderung nehmen Sie wahr?

Stefan Lechtenböhmer: Derzeit ziert sich die Industrie – aus nachvollziehbaren Gründen – noch sehr vor einer Elektrifizierung. Mit Wasserstoff statt Strom müssen die Unternehmen für eine Dekarbonisierung oft weniger an ihren Prozessen umstellen. Am Ende ist das aber eine indirekte Elektrifizierung. Wasserstoff wird vermutlich deutlich teurer als Erdgas sein. Wenn man mit realistischen Preisen rechnen würde, dann verliert Wasserstoff oft seine Attraktivität. Außerdem kommt in vielen Regionen der Anschluss an ein Wasserstoffnetz so schnell nicht.

GREEN.WORKS: Woran muss noch geforscht werden, damit sich die Industrie in den Strommarkt netzdienlich integriert?

Karin Arnold: Auf der Gesamtsystemebene ist durch die Forschungsprojekte der letzten Jahre bereits relativ klar, was eine netzdienliche Elektrifizierung bedeuten würde. Bei der Umsetzung ist jedoch noch sehr viel Arbeit zu tun. Das betrifft die individuellen Prozesse in den Unternehmen: Wo muss zum Beispiel der Wärmetauscher stehen, damit der Ofen optimal beheizt wird? Es geht aber auch um deren Betriebsabläufe, also oft auch um nicht-technische Fragen.

Stefan Lechtenböhmer: Elektrifizierungstechnologien sind überwiegend keine Rocket Science, aber es gibt noch viel Entwicklungsbedarf. Gerade bei den technisch anspruchsvoll zu elektrifizierenden Bereichen wie den Grundstoffprozessen und vielen Hochtemperaturanwendungen müssen Unternehmen noch in Forschung und Entwicklung investieren. Offen ist die Frage nach der langfristigen Transformation, die auch mit Standortfragen einhergehen kann.

GREEN.WORKS: Welche Fragen müssen sich Unternehmen hier stellen?

Stefan Lechtenböhmer: Bei den notwendigen Flexibilitäten geht es nicht nur darum, welche Strommengen fehlen, sondern auch, wo der Verbrauch kurzfristig gedrosselt werden kann. Daher diskutieren wir auch wieder, wie wir das Marktdesign optimal nutzen, damit es zum Netz passt. Mit der Transformation unseres Energiesystems ändern sich jedoch die Bedingungen, hier sehe ich noch Forschungsbedarf. Die Erzeugung verändert sich, die Netze werden ausgebaut, die Industrie elektrifiziert sich, aber werden dadurch auch neue Flexibilitätsoptionen geschaffen? Niemand kann sagen, ob alle energieintensiven Produktionen hierbleiben. Das macht es sehr komplex.

Der Artikel erschien zuerst auf www.energate-messenger.de